Le système électrique

- L'allumage

- La

batterie automobile

- La

bobine

- La

bougie

4.1 L'isolant

4.2 Le degré thermique de la bougie

4.4 Les dépôts

4.5 L'allumage

- Le démarreur

- L'éclairage

- Le rupteur

- L'alternateur

automobile

- Le système électrique de la Formule 1

- Le Système de Récupération d'Énergie Cinétique (SREC)

L'allumage

consiste en l'inflammation des gaz comprimés dans la chambre de

combustion du moteur. La combustion du mélange, qui peut être considérée

comme une réaction chimique entre le carbone contenu dans l'hydrocarbure

(essence ou gas-oil) et l'oxygène contenu dans l'air, doit satisfaire à

certaines conditions de dosage, de mélange et de température ( >

600-700 °C). On distingue deux catégories de moteurs :

- Les

moteurs à allumage par étincelle électrique commandée (ou à

explosion), dans lesquels le carburant est généralement mélangé à

l'air avant d'être introduit dans la chambre de combustion;

- Les

moteurs à allumage par combustion lente (Diesel), dans lesquels le

combustible (gas-oil) est injecté dans un volume d’air fortement

comprimé.

Dans

le premier cas, l'allumage est provoqué par une étincelle que l'on fait

jaillir en fin de compression entre les électrodes d'une bougie placée

dans la chambre d'explosion. L'étincelle est suffisamment chaude pour

provoquer la combustion rapide du mélange. Dans le second cas, la

pression élevée dans la chambre de combustion provoque une élévation

importante de la température ( > 600 °C).

En

fin de compression, le combustible (gas-oil) est injecté en fines

particules qui s'enflamment spontanément au contact de l'air chaud. Pour

tous ces types de moteurs, l'allumage est la phase initiale du phénomène

de la combustion, qui s’effectue ensuite en un laps de temps caractéristique.

Le système d'allumage représente probablement la

partie la plus délicate du moteur à essence. Les différents systèmes

d’allumage sont les suivants :

- Systèmes

électriques à courant continu ou alternatif;

- Systèmes

électromagnétiques;

- Systèmes

électrostatiques;

- Systèmes

électroniques;

- Systèmes à résistances électriques;

- Systèmes piézo-électriques.

|

Ancien type d’allumage |

1.1

- La magnéto et l’allumeur

C’est

un ancien système encore utilisé de nos jours dans les moteurs

monocylindriques. On en distingue deux types : la magnéto à basse

tension (BT) et la magnéto à haute tension (HT).

La

première associe le système extra-courant à un transformateur ou bobine

à haute tension.

Le courant, engendré à l'ouverture des contacts, est envoyé dans la

bobine qui le transforme en courant à haute tension.

|

Magnéto à basse tension |

La magnéto HT, appelée souvent simplement magnéto, fut le système le plus couramment employé sur les automobiles. Sur un même noyau de fer sont enroulés le circuit primaire, constitué de quelques spires en série avec le rupteur, et le circuit secondaire, formé d'un grand nombre de spires et relié d'un côté au circuit primaire et de l’autre à la bougie, ou au distributeur HT lorsqu’il y a plusieurs bougies.

|

Magnéto à haute tension |

C’est de loin le système d’allumage le plus répandu et ils comportent tous les éléments suivants :

- La tête d'allumage, ou allumeur, dont la forme actuelle remonte à 1925. Cet appareil est constitué par le rupteur et sa came;

- Le système d'avance (manuelle, à dépression ou centrifuge);

- Le distributeur HT, le condensateur et, éventuellement;

- Le système antipollution (retard ou avance à l'allumage).

- La bobine, constituée par un noyau de fer doux avec deux enroulements (primaire et secondaire) et quelquefois une résistance extérieure;

- Les câbles de liaison (fils HT);

- La bougie, constituée de l'isolant, du culot et des électrodes.

|

Allumage par allumeur |

Le circuit électrique

est représenté sur la figure ci-dessus. Les contacts étant fermés,

une forte alimentation est obtenue

par le passage du courant dans le primaire. À l'ouverture des contacts, le courant est brusquement

interrompu et la variation du flux permet d'obtenir un courant induit au

secondaire dont l'intensité peut atteindre 18000 à 20000 volts. Appliqué

entre les électrodes de la bougie par l'intermédiaire du rotor et de la

tête de distribution, il provoque l'étincelle. La tension secondaire est

fonction 1- Du courant primaire; 2- De la rapidité de la

variation de champ (profil de came) ; et 3- De la capacité du

condensateur et du rapport de transformation primaire/secondaire.

La présence d'un condensateur monté en parallèle avec les deux contacts et avec l'enroulement primaire, permet de réduire la durée de rupture en évitant la création d'un arc électrique entre les contacts, ce qui les endommagerait rapidement et permettrait le passage du courant. Cela doit être absolument évité puisque c'est précisément la rupture qui rend possible l'allumage. Il existe une variante du système à allumeur : le système « à double allumage ». Il se compose de deux ensembles identiques, formés :

- De deux paires de vis platinées;

- De deux distributeurs;

- De deux bobines, et;

- De deux bougies par cylindre.

Les deux installations travaillent simultanément et donnent naissance à deux étincelles distinctes. La combustion est ainsi amorcée en deux points de la chambre au lieu d'un seul, et la durée de la combustion considérablement réduite. Le système à allumeur n'est pas parfait : si la fréquence maximale est de 300 étincelles par seconde (correspondant à 9000 tr/mn dans un 4 cylindres), on enregistre une baisse de la tension et de la durée de l'étincelle au fur et à mesure que le nombre de tours augmente.

La durée de l'étincelle ne doit pas être inférieure à 15 millionièmes de seconde, faute de quoi la rencontre entre atomes de carbone et d'oxygène n'est pas assurée. Il n'est pas indiqué, pour remédier à ce phénomène, d'augmenter la tension en recourant à des bobines ayant un rapport de transformation plus élevé (super bobines). En effet, lorsque le moteur tourne au ralenti, ces tensions pourraient provoquer des courts-circuits à travers le boîtier de distribution ou les fils. Enfin, il n'est pas possible d'augmenter l'intensité du courant qui alimente la bobine au-delà de la limite actuelle de 4 à 5 ampères, sous peine de « griller » rapidement les contacts.

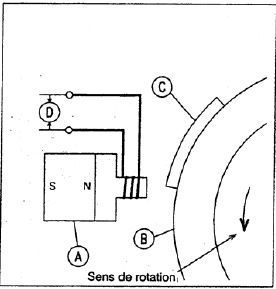

Tous ces problèmes, particulièrement sensibles pour les moteurs à 6, 8 ou 12 cylindres, aux taux de compression et aux régimes élevés, ont été résolus grâce à l'électronique.A) Le capteur inductif

Un côté du noyau du capteur a un aimant permanent et l’autre côté comporte une bobine pour donner le signal au boîtier d’allumage.

|

|

La tension aux bornes du capteur devient nulle chaque fois qu’une dent passe devant lui.

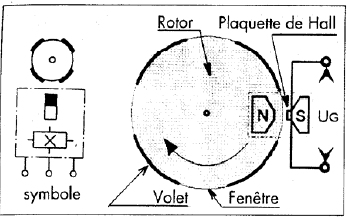

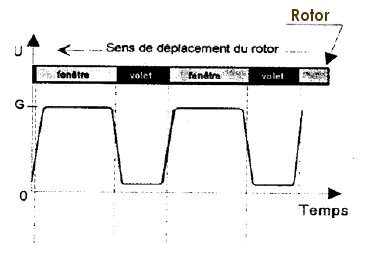

B) Le capteur à effet Hall

Une plaquette de 1.2 mm de côté, alimentée sous une tension de 12 V délivre une tension de quelques mV lorsqu’un champ magnétique la traverse. Un rotor muni de fenêtres et de volets tournent dans l’entrefer et fait varier le champ magnétique.

|

|

La tension devient nulle lorsque le champ magnétique est dévié par un volet.

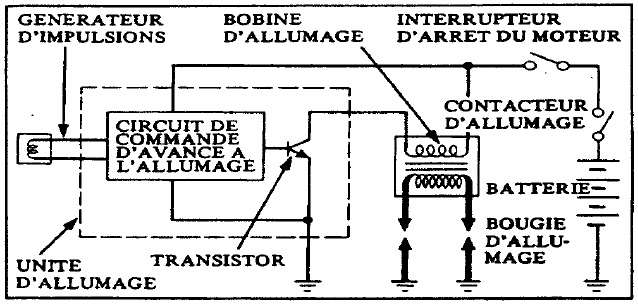

C) TCI (Transistor Controlled Ignition ou Allumage contrôlé par Transistor)

La première application de l'électronique à l'allumage fut l'adoption d'un transistor comme interrupteur rapide pour ouvrir et fermer le circuit primaire de la bobine. Le transistor est lui-même commandé par les vis platinées du rupteur grâce à un courant d'intensité très faible.

Le principe de fonctionnement est fondé sur la capacité que possède le transistor d'intensifier le courant. À la fermeture des contacts du rupteur placé à l'intérieur du distributeur, un courant faible, d'environ 0,5 ampères, parcourt le circuit base-émetteur du transistor et permet le passage d'un courant plus intense (6 A environ) à travers le circuit collecteur-émetteur du transistor. À la coupure, le courant émetteur-base est interrompu et le transistor n'est plus conducteur. Le courant qui traverse le rupteur commande un courant de plus forte intensité qui circule dans l'enroulement de la bobine d'allumage.

Les principaux avantages présentés par l'allumage à transistor sont les suivants :

- Démarrage à froid plus facile, grâce à l'absence d'arcs électriques entre les contacts;

- Meilleur rendement aux vitesses élevées, puisque le transistor est en mesure d'utiliser un courant primaire de bobine plus élevé que ne le permettent les vis platinées, et qu'il est, par conséquent, capable de fournir aux bougies un courant d'intensité constante, même à un régime de rotation très élevé ;

- Durée plus longue des contacts, car le courant qui passe entre les pastilles est plus faible.

En résumé sur un allumage TCI, l’élément remplaçant le rupteur est un transistor selon le fonctionnement suivant :

· Transistor passant : Lorsque le transistor est passant, le courant passe dans l’enroulement primaire et va jusqu'à la masse.

· Transistor bloqué : Lorsque le transistor est bloqué, le courant ne peut plus passer dans le primaire. L’arrêt brutal de son passage auto-induit un courant dans l’enroulement secondaire.

|

|

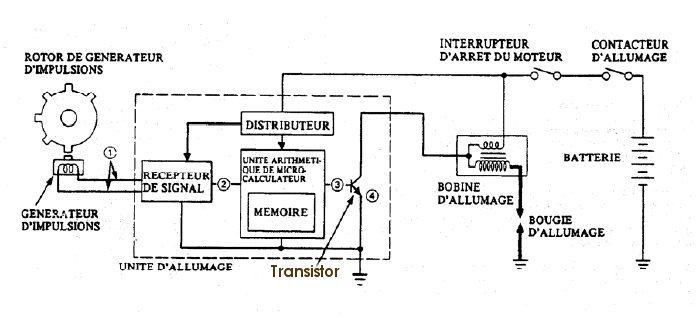

D) Le TCI à commande numérique

Le principe de fonctionnement est le même que pour un TCI «classique».

La différence est au niveau de la gestion de l’avance à l’allumage.

Un micro calculateur (mémoire), reçoit les signaux du générateur d’impulsion et traite ces informations en fonction du régime moteur, de l’angle de vilebrequin, de l’ouverture du papillon des gaz….

La gestion de l’avance à l’allumage est donc plus précise.

|

|

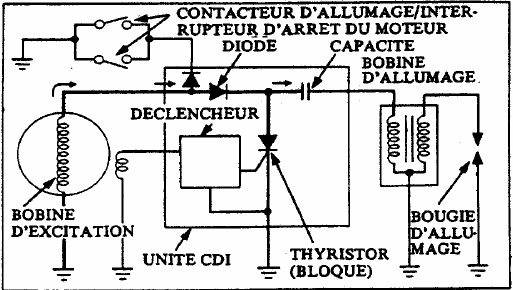

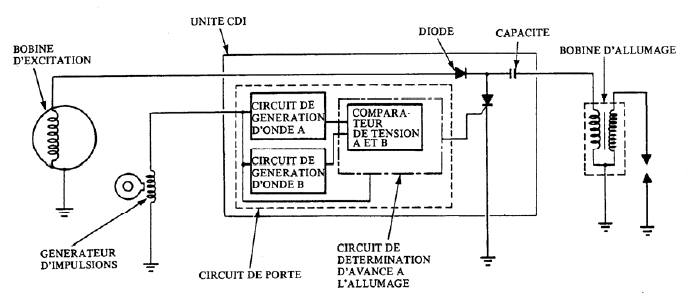

E) CDI (Capacitive Discharge Ignition ou Allumage à Décharge de Condensateur)

Sur un allumage CDI le rupteur est remplacé par un thyristor qui commande la décharge d’un condensateur. Le condensateur utilisé dans ce type d’allumage ne sert plus à protéger un élément mais il permet de faire varier le flux magnétique dans le primaire.

|

|

L'allumage par décharge de condensateur est un système plus élaboré que le précédent, et sans doute, le plus efficace des systèmes électroniques. Il utilise la décharge d'un condensateur dans le primaire de la bobine.

On peut en décrire ainsi le fonctionnement :

· Thyristor bloqué : Lorsque le thyristor est bloqué, le courant sortant de la bobine d’excitation va dans le condensateur qui l’emmagasine.

· Thyristor passant : Lorsque le thyristor reçoit l’autorisation de gâchette, il se met à l’état passant provoquant ainsi la décharge du condensateur dans le primaire. Cette brusque élévation de tension dans le primaire auto-induit un courant dans le secondaire et provoque une étincelle à la bougie.

Le thyristor est mis à l’état passant lorsque le générateur d’impulsions envoie des impulsions au circuit de déclenchement, qui à son tour, fait passer une impulsion à la gâchette.

Dans ces conditions, on obtient une décharge très rapide qui évite toute dispersion d'énergie et permet l'allumage même avec des bougies encrassées. Les avantages les plus évidents du système sont les suivants:

- Étincelles absolument régulières même avec une tension de batterie réduite de 12 à 6 volts, au démarrage, par une température de -30°C;

- Tension constante aux bougies dans toutes les conditions d'emploi de la voiture;

- Réduction de courant dans le rupteur;

- Absorption de courant correspondant à la production de courant du générateur.

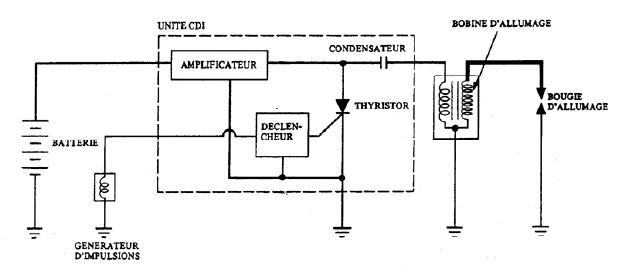

F) Le DC CDI

Le circuit d'allumage DC CDI (système CDI à courant continu) est essentiellement le même que le système CDl, la seule différence étant que la batterie est utilisée comme source. L'unité de commande DC CDI comprend un convertisseur courant continu - courant continu qui amplifie la tension de la batterie à environ 220 V et l'emmagasine dans le condensateur. A l'exception de l'amplificateur, l'unité de commande DC CDl est identique à l'unité CDI. Par rapport à la bobine d'excitation classique alimentée par CDI, le système DC CDI procure une énergie d'étincelle plus importante à bas régime puisque la source d'alimentation est l'énergie stable de la batterie. Le principe de fonctionnement est identique à celui du CDI.

|

|

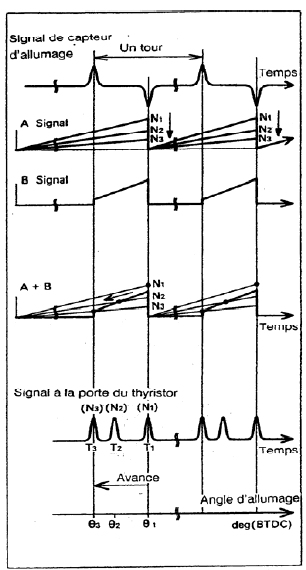

· Principe de l’avance à l’allumage : Le circuit d’avance à l’allumage convertit la sortie du générateur d’impulsion en onde A et B. Ces ondes sont superposées ce qui nous donne une «cartographie» permettant au circuit de gérer au mieux l’avance à l’allumage. L’onde B est constante alors que l’onde A varie selon le régime moteur. Plus le régime est élevé et plus la pente est faible. Le circuit commande la gâchette du thyristor lorsqu’il reçoit une onde négative ou si l’onde B devient supérieur à l’onde A. Comme B est constant et que A diminue plus le moteur tourne vite, le point d’allumage avance. Lorsque le régime moteur dépasse N3, le point n’avance plus car l’onde B n’est pas inclinée.

|

|

1.4

- Le système «breakerless»

L'élément

le plus délicat des systèmes électroniques que nous avons décrits est

le rupteur mécanique, qui doit assurer le calage de l'allumage et

interrompre le courant à une fréquence de plus en plus élevée.

Le calage se modifie dans le temps à cause de l'usure

du marteau en fibre, et d'autre part, la fréquence est limitée à 300

coupures par seconde. Or, il faut réaliser aujourd'hui jusqu'à 1 200 et

1 300 coupures.

Tous ces inconvénients se trouvent éliminés dans les systèmes électroniques sans rupteur (appelés breakerless), grâce à l'emploi de capteurs (pick-up) qui transmettent au groupe électronique un signal de commande d'allumage convenablement amplifié.

Ces

capteurs remplacent efficacement les vis platinées en permettant

d'atteindre des fréquences très élevées. On a expérimenté des

capteurs optiques à réluctance variable, ou à capacité variable, et

enfin, des capteurs magnétiques. Ces derniers se sont révélés plus

fiables. Leur principe de fonctionnement est très simple : dans

le distributeur, à la place de la came et des contacts, on trouve un

petit alternateur comportant autant de masses polaires qu'il y a de

cylindres. Le courant fourni par ce capteur est un courant pulsatoire, réglé

sur les phases du moteur. Les impulsions sont amplifiées et modifiées

pour obtenir un signal capable de commander un dispositif à décharge de

condensateur.

1.5

- Le système «Mild Hybrid» de Toyota

C’est le système de

l’avenir car il améliore le rendement énergétique de 15%. C’est un

système hybride simple et facile à adapter baptisé THS-M (Toyota Hybrid System-Mild)

qui convient parfaitement à de nombreux types de voitures. Toyota

envisage d'introduire ce système économique réduisant les émissions

dans des véhicules de production dans le courant de l’année 2002. THS-M

comprend 1- Un petit générateur avec moteur électrique raccordé

à un moteur haut rendement par une courroie entraînant les accessoires

électriques; 2- Une batterie compacte de 36V auxiliaire pour

l'alimentation électrique du moteur; et 3- Un module de commande.

Lorsqu'un

véhicule THS-M s'arrête, le système passe en mode “arrêt de

ralenti”, et coupe automatiquement le moteur pour éviter le ralenti.

Pour que le véhicule redémarre, le moteur électrique apporte la force

motrice initiale et relance le moteur thermique. En décélération et en

freinage, le moteur électrique agit comme générateur pour convertir l'énergie

du freinage en énergie électrique qui est récupérée par la batterie.

Le moteur électrique alimente également le compresseur d'air du

climatiseur afin d'apporter un certain confort aux occupants pendant

“l'arrêt de ralenti”. THS-M améliore le rendement énergétique

d'environ 15% (selon les tests japonais pour les véhicules à boîte

automatique) et réduit les émissions. Combiné à un moteur à injection

directe d'essence, il devrait être possible de créer le premier véhicule

qui atteigne une baisse des émissions de 50% par rapport aux normes

gouvernementales de 2000. Toyota prévoit de commercialiser son premier véhicule

THS-M à l’automne 2002.

La

batterie de 36V du système (dans un système électrique de 42V) répond

sans problème aux énormes besoins en électricité des véhicules

hybrides et gère efficacement la charge électrique sans cesse plus élevée

des voitures modernes. La tension supérieure et sa conséquence, à

savoir un courant possible plus petit, dans un système avec batterie de

36V autorisent des faisceaux de fils plus fins que les systèmes à 12V

standard, ce qui contribue à la réduction du poids global et à la

conservation des ressources. Par conséquent, les objectifs s'orientent

vers une standardisation internationale de la batterie 36V comme la source

d'alimentation électrique (PowerNet 42V) de la prochaine génération

dans les voitures.

Ce système a été très popularisé en 2007-2008 après la crise pétrolière par les plus grands constructeurs automobiles au monde (Ford, GM, etc) mais elle subira très rapidement un ralentissement après la grande crise économique mondiale en 2008-2009, tout comme les autres types de voitures plus conventionelles.

|

Le système Mild Hybrid de Toyota |

Caractéristiques

principales :

Aperçu du système

Au lieu de l'alternateur entraîné par courroie (générateur) utilisé

dans les moteurs conventionnels, THS-M utilise un moteur électrique/générateur

(MG). Alimenté par une batterie de 36V, le moteur/générateur tient lieu

soit de moteur électrique, soit de générateur, et passe entre ces

fonctions selon les conditions de conduite. Le moteur électrique/générateur

présente les fonctions suivantes:

- Redémarre le moteur à partir du

mode "arrêt de ralenti";

- Entame le démarrage du véhicule

avant que le moteur thermique n'intervienne après le mode "arrêt

de ralenti";

- Recharge la batterie (le cas échéant)

pendant le fonctionnement du moteur thermique;

- Régénère l'énergie pendant la décélération

et le freinage du véhicule;

- Alimente les accessoires, comme le

compresseur du climatiseur en mode "d'arrêt de ralenti".

Caractéristiques :

- Le mode "arrêt de

ralenti" et la régénération d'énergie pendant la décélération

ou le freinage abaissent la consommation de carburant et les émissions;

parallèlement, les bruits de ralenti sont réduits.

- La combinaison d'un moteur/générateur

entraîné par courroie et d'une batterie compacte de 36V autorise un

démarrage du moteur et une accélération départ arrêté linéaires

et naturels. La conception simple du THS-M signifie qu'il peut

s'utiliser aisément dans les modèles de véhicules existants.

- Le THS-M permet à l'air conditionné

de fonctionner même pendant "l'arrêt de ralenti".

|

| Page d'accueil | Technique | Page suivante |