Le moteur

Les

coussinets sont des pièces métalliques antifriction servant à guider et

à supporter les pièces tournantes. Ils servent à réduire les

frottements et à éviter l’usure ou encore le grippage des pièces. Ils

sont conçus en coquilles ou en bague (une seule pièce) et sont fabriqués

en alliages de bronze avec de l’antimoine ou du plomb. Le métal de

fabrication doit être plus mou que les pièces sinon il y aura fusion

ou grippage. On s’en sert surtout sur les paliers de l’arbre moteur,

sur les manetons, sur les paliers de l’arbre à cames, sur certains

arbres de la boîte de vitesse, etc. (sur à peu près tout ce qui

tourne).

Coussinets |

Graissage des coussinets |

Une usure des coussinets entraînera la baisse de pression du circuit de lubrification (exprimée par le tableau de bord de la voiture) car elle est due à l’huile qui s’échappe entre l’arbre et le coussinet. L’usure peut aussi entraîner la fermeture des conduits de lubrification, ce qui entraînera une augmentation de la pression du circuit. Les diagrammes suivants expriment les forces exercées sur certains coussinets et permettent de mieux comprendre ce qu’ils subissent et pourquoi ils sont indispensables au bon fonctionnement du moteur.

1.12

- Le système de refroidissement

Le

système de refroidissement a pour rôle principal de pouvoir restituer à

l’atmosphère une quantité importante de la chaleur produite par la

combustion pour pouvoir maintenir, dans les limites de sécurité, la température

des pièces ou pour en permettre le fonctionnement. La température

maximale de fonctionnement du moteur est limitée par la résistance mécanique

et par les variations dimensionnelles dues à la dilatation, pouvant être

tolérées par les pièces internes, sans compromettre le fonctionnement.

Les

températures internes à respecter varient selon la pièce comme par

exemple pour les parois internes des cylindres, la température ne doit

pas excéder 150-200 °C sinon l’huile se détériorera. À la surface

de la chambre de combustion on ne doit pas excéder 250 °C sans cela on

compromet la durée des soupapes, des bougies et de la culasse aux points

où l’épaisseur existant entre les sièges des bougies et les sièges

des soupapes est moindre, ce qui occasionnerais une détonation ou un pré-allumage.

Au niveau du piston la température à respecter ne doit pas dépasser 300

°C car sa résistance mécanique se trouverait diminuée de façon

importante. Bien que les soupapes d’échappement résistent à des températures

de 700 à 750 °C, elles courent un grand risque de corrosion rapide de la

surface d’étanchéité en contact avec le siège, et de diminution de résistance

mécanique, s’il ne se produit pas une diminution de chaleur à travers

les sièges des soupapes pendant leur brève période de fermeture.

Les

deux systèmes de refroidissement répandus sont par liquide ou par air.

Dans ces deux cas, la chaleur du moteur se dissipe dans le fluide de réfrigération

qui peut être constitué par l’air, projeté par des ventilateurs sur

la culasse et sur les cylindres, ou simplement par un mouvement relatif de

l’air par rapport au moteur, ou encore par l’eau ou par un liquide réfrigérant

qui fait fonction d’intermédiaire en prélevant une partie de la

chaleur du moteur et en la cédant à l’atmosphère à travers un

radiateur.

Système de refroidissement à l’eau

|

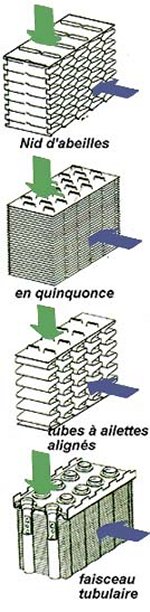

Différentes structures internes de radiateurs |

Dans le système de refroidissement à l’air, les culasses et les cylindres sont pourvus d’ailetages profonds, parallèles au sens de la circulation de l’air, qui portent la surface d’échange thermique à des valeurs satisfaisantes et qui, tout en respectant les exigences technologiques de fabrication, sont conçus de façon à obtenir un rendement optimal. Ces ailetages sont plus profonds et plus étendus au niveau des points chauds (culasse) et ils sont de forme rectangulaire, ou plus souvent, trapézoïdales.

|

Système de refroidissement à l’air |

Bouchon pour radiateur conventionnel |

Bouchon pour radiateur à vase d’expansion incorporé |

1.12.1

- Refroidissement des pièces annexes

Il

n’y a pas que le moteur qui doit être refroidit, il y a aussi l’huile

de graissage du moteur. Si l’ailetage du carter inférieur ne suffit pas

au refroidissement de l’huile, on utilise un radiateur d’huile monté

en série avec la pompe, comme pour les moteurs de voitures de course à

carter sec ou en parallèle. On peut retrouver aussi des échangeurs

huile-eau (le radiateur d’huile fait corps avec le radiateur d’eau),

ce qui permet de garder ces deux liquides à température égale.

Les boîtes

de vitesse et les différentiels sont souvent logés dans des carter à

ailettes pour faciliter l’évacuation de la chaleur. Dispositif nécessaire

dans les transmissions automatiques avec convertisseur de couple pour éviter

l’échauffement du fluide.

|

Système de refroidissement pour une voiture de course |

Les

filtres ont pour rôle principal d’empêcher l’entrée de particules

dans le moteur qui pourraient gravement l’endommager.

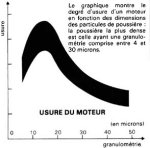

Il y a

d’abord le filtre à air qui sert à épurer l’air aspiré par

le moteur pour empêcher que les poussières (surtout le silex) de

l’ordre de 4 à 30 microns ou plus, ne puissent entrer dans le moteur.

On utilisera des filtres à air conventionnel (structure de papier), des

filtres en cornet qui ont une structure plus élaborée et qui sont destinée

à des voitures performantes, ou des filtres à bain d’huile pour les

zones très poussiéreuses (véhicules militaires), qui se composent

d’une conduite d’admission d’air située dans une petite boîte à

huile.

Filtre à air conventionnel

|

Système de filtrage à l’air

|

Cornets et filtres à cornets

|

|

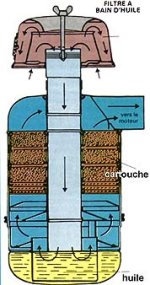

Filtre à bain d’huile

|

|

Usure du moteur |

Chute de pression |

Filtre à essence en verre |

Pompe à essence |

Le filtre à huile sert à fixer les impuretés contenues dans l’huile de graissage, et qui est composé de deux filtres : le filtre à tamis (crépine) qui est placé sur le tuyau d’aspiration de la pompe pour éviter l’introduction de corps étrangers; et le filtre à cartouche, à lamelles ou encore, centrifuge, qui doit retenir les impuretés plus fines. Le plus répandu est le filtre à cartouche qui se compose d’un corps cylindrique dans lequel est placée une cartouche filtrante en tissus, en papier ou tout autre matériau poreux.

|

Filtres à cartouche |

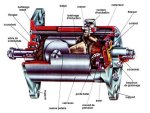

La

dynamo est un appareil électrique qui, en absorbant de l’énergie mécanique,

produit un courant pulsatif que l’on peut considérer comme continu et

dont la tension dépend de la vitesse de rotation. L’installation électrique

des automobiles fonctionnant sur une tension de 6, 12 ou 24 volts, la

tension de la dynamo devra être maintenue constante au moyen d’un régulateur.

Le

principe de fonctionnement de la dynamo est basé sur la production de

courant par une bobine tournant dans le champs magnétique uniforme d’un

aimant. On obtiendra une courbe sinusoïdale traduisant la variation de la

tension en fonction du temps. Le courant étant alternatif, il devra donc

être redressé pour être utilisé. Cette opération est réalisée

automatiquement par les balais frottant sur le collecteur.

|

Passage de courant alternatif en courant continu |

La dynamo se compose de cinq éléments principaux : 1- Un circuit d’induction fixe qui comporte les inducteurs et les masses polaires qui donnent le flux d’induction à la carcasse; 2- Un circuit induit (tournant) qui comporte l’induit ou rotor et le collecteur, constitué par une série de lamelles en nombre égal à celui des spires de l’induit; 3- De balais (fixes) en graphite, chargés de recueillir le courant sur le collecteur; 4- Une poulie qui assure l’entraînement de l’induit; et 5- De connections qui permettent le branchement à partir des balais. L’induit est constitué d’un noyau de fer doux divisé en plusieurs lames minces isolées entre elles pour atténuer les courants parasites qui se manifestent toujours dans les masses métalliques en mouvement dans un champ magnétique. Sur ce noyau est enroulé le bobinage en fil de cuivre.

|

Dynamo

|

|

| Page précédente | Page d'accueil | Technique | Page suivante |