Le moteur

L’injection

fut créée afin de palier aux défauts du carburateur car c’est le seul

système qui est capable de réaliser le mélange air-carburant en présence

de pressions élevées et qui permet de réaliser un dosage plus précis.

En pratique, la combustion ne s’effectue jamais à pression constante,

puisque le combustible s’allume avec retard (délai d’inflammation).

Il se produit donc au début une accumulation de mélange provoquant une

augmentation inévitable de pression, surtout aux régimes élevés. Le

retard à l’allumage dépend du type de combustible (indice de cétane)

et de la qualité de pulvérisation.

Ce

retard d’allumage peut être réduit en donnant au jet une forte capacité

de pénétration qui permet aux gouttelettes qui traversent l’air

comprimé, d’atteindre des températures suffisantes pour que l’évaporation

se réalise; et en augmentant la turbulence qui, en réalisant

l’agitation de l’air frais, évite que les gaz brûlés séjournent à

proximité de l’injecteur, entravant ainsi le contact entre les

nouvelles particules injectées et l’oxygène, qui est indispensable

pour la combustion.

D’autres

avantages de l’injection par rapport au carburateur sont que les

conduits d’admission ne sont plus le siège de phénomènes de

vibration, le phénomène de la détonation est diminué parce que le

temps de contact entre l’air et le combustible est réduit, ce qui fait

qu’il y a amélioration du refroidissement dans la chambre de

combustion, conséquence de l’évaporation du carburant dans les

cylindres (on pourra utiliser des essences à indice d’octane plus

faible ou augmenter le rapport volumétrique pour obtenir un surcroît de

puissance); il y a diminution de la probabilité de retour de flamme, l’élimination

du phénomène de givrage, et la constance de l’alimentation durant les

accélérations rapides en ligne droite et dans les virages ainsi que les

courbes.

Injection directe

|

Injection indirecte

|

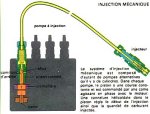

Injection mécanique

|

|

Régulateur pour l’injection mécanique

|

|

Injection électronique |

|

|

|

|

|

Dans les autres systèmes plus modernes, on utilise beaucoup les tiges et les culbuteurs, surtout avec les arbres à cames en tête. Mais une image vaut mille mots, voyez les différents modèles de distribution et remarquez leur grande originalité car chaque constructeur a trouvé sa façon à elle d’arriver à une bonne fiabilité selon les résultats escomptés. L’expression ACT signifie Arbre à Cames en Tête.

|

Différents types de distribution |

Pour

chaque système de distribution illustré, les valeurs choisies pour

l’avance et le retard des soupapes conviennent uniquement à une vitesse

donnée des gaz dans les conduits, et par conséquent, pour une vitesse

donnée du moteur, en raison des phénomènes dynamiques qui entrent en

jeu et qui nécessiteraient des calages plus larges au fur et à mesure de

l’augmentation de la vitesse, et de la charge du moteur ainsi que des

calages plus réduits à un régime de rotation moins élevé. C’est

ainsi que l’on est arrivé à créer des systèmes de distribution à

calage variable, qui sont susceptibles de changer, suivant le régime

du moteur, la levée et le temps d’ouverture des soupapes. Ces systèmes

utilisent des cames coniques à déplacement axial, ou bien des culbuteurs

à point d’appui déplaçables. C’est le système de distribution de

l’avenir et il est conçu surtout pour des moteurs exigeants.

Le

vilebrequin est l’élément principal du système bielle-manivelle. Son

rôle principal est de permettre la transformation du mouvement rectiligne

alternatif du piston en un mouvement de rotation. Autrement dit, il contrôle

tout le mouvement du moteur et communique ce mouvement à la transmission.

C’est l’élément du moteur qui tourne le plus vite et qui est le plus

lourd, mais normalement il dure toute la vie du moteur.

|

Coupe d'un vilebrequin

|

2 cylindres en ligne |

2 cylindres opposés |

On

utilisait autrefois des vilebrequins à deux paliers, mais il n’est plus

assez performant pour les voitures modernes. Les voitures économiques

utilisent des vilebrequins à trois paliers mais les autres qui exigent

d’atteindre des puissances spécifiques élevées et qui demandent une réduction

du poids total du moteur adoptent la solution à cinq paliers. En règle générale,

les moteurs à 6 cylindres en ligne disposent de sept paliers, les 6

cylindres en V de quatre paliers et les V8 de cinq paliers. En augmentant

le nombre des cylindres et des manivelles, on diminuera le degré d’irrégularité

du couple moteur.

|

Différentes formes de vilebrequins |

L’équilibrage

est obtenu en montant des contrepoids sur les manivelles. Le but recherché

sera de réduire les vibrations du moteur causées par les forces et

moments produits par la pression des gaz dans les cylindres, et par les pièces

en mouvement alternatif et de rotation (pistons, bielles, vilebrequin); et

de diminuer les charges exercées sur les coussinets de la ligne

d’arbre.

L’équilibrage

dépendra de deux forces : 1- Les forces centrifuges et 2-

Les forces alternatives.

Dans

les forces alternatives, les manetons sont également soumis à des forces

dues aux masses animées d’un mouvement alternatif. Ces forces, causées

par les variations de vitesse du piston et de la bielle, se subdivisent en forces alternatives de premier et de deuxième ordre.

Les

premières atteignent leur maximum positif ou négatif à chaque fois que

le piston se trouve au point mort haut et au point mort bas. Elles peuvent

être équilibrées par la composante suivant l’axe des cylindres

d’une force centrifuge produite par une masse égale à celle de la

masse alternative et appliquée au vilebrequin en opposition avec le

maneton considéré.

En conclusion, en réduisant

la longueur de la manivelle, on réduit les forces d’inertie causées

par les masses en rotation et les masses en mouvement alternatif. Le

vilebrequin qui offrira un encombrement moindre en diamètre, occasionnera

une construction plus facile. C’est le but recherché.

|

| Page précédente | Page d'accueil | Technique | Page suivante |